2021年6月8-10日,一年一度的世界石油天然气大会—第二十一届中国国际石油石化技术装备展览会(cippe2021)将在北京·中国国际展览中心(新馆)举行,中石化石油机械股份有限公司将携7款产品亮相展会E2馆-E2001展台。欢迎业界人士莅临,交流、洽谈。

石化机械为特深层油气开发提供重要国产装备支撑

石化机械在特深层油气勘探开发领域,已形成超深井钻头钻具、超深井钻机、超深井连续油管作业装备、超高压大功率全电动压裂成套装备等优势产品,相关技术自主创新能力和特深层油气装备品牌影响力不断增强。

他们持续开展“特深井高效钻井关键装备技术”、“川西硬地层高效破岩工具研制”等项目研究,完成了万米钻机等系列关键技术研究,开发了基于互联网技术的井控装置信息化管理平台,研制耐高温高压底部钻柱系列小尺寸工具等,试验应用了一批新型混合钻头、高温封隔器等油气装备工具,为超深层、超高温、超高压油气开发提供了重要国产装备支撑和解决方案。

2020年10月中旬石化机械连续油管作业设备出口沙特前验收现场

超深井钻头钻具

聚焦顺北提速的工程难点,以科研项目为依托,与用户联合攻关,形成以混合钻头、尖圆齿PDC钻头,匹配大扭矩等壁厚螺杆等为优势产品,各层段均取得领先技术指标。

持续开展钻头钻具一体化服务,针对性开发耐超高温极小尺寸牙轮钻头、混合钻头、异型齿PDC钻头、等壁厚螺杆钻具、水力振荡器、适应高温高压的封隔器等钻完井工具。系列钻头钻具在国内外市场创技术指标纪录300多项,助力顺北鹰1井完钻井深8588米,创单只钻头一次入井最长进尺5053米纪录。

顺北71X井完钻井深8542米,全井采用石化机械钻头钻具产品,较设计钻井周期提前99.03天完钻,创顺北工区周期节约率50.53%纪录。

石化机械公司固井装备

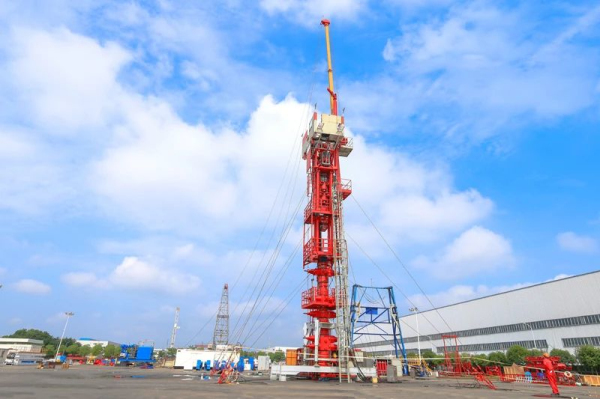

超深井钻机

自主研制的2台9000米钻机累计在塔里木完成4口井作业,总进尺超3万米,钻探最深井达8542米,承受住超深井、超高压、超高温钻井工况,以及高温差、强风沙、低温雨雪环境考验,钻机抗振能力强、拆装移运快、结构稳定性好、安全防护程度高等优点得到用户肯定。

满深1井位于新疆沙雅县境内,是塔河南岸勘探新区的一口重点探井,埋深接近8000米储集体,以裂缝和洞穴为主,地质工程条件复杂,对钻机承载能力有着特殊要求。

秉承“技术先进、性能可靠、运输方便、运行经济”的原则,石化机械首创超静定结构弹弓式底座,创国内钻机底座高度纪录13.7米,开发的9000米钻机在底座净空更高的同时,适应各类工况作业,稳定性优于同型钻机,解决了超深层油气井高压防喷器组安装和钻机高承载稳定性难题。

2020年石化机械8000米超深井钻机生产现场

超深井连续油管作业设备

瞄准国内深层油气开发的大容量、大吨位、高效移运、安全可靠、恒钻压控制技术需求,石化机械针对性开发出适用于8000米级油气井开发的SLG620T超深井连续油管。该装备使用石化机械自主研发的国产140K大吨位注入头,满足620kN油管作业载荷需求;采用大容量油管滚筒及专用半挂车底盘,满足2英寸8000米油管的快速移运;配置高频率连续油管数据采集系统,实现连续油管数据实时显示,提高了连续油管设备作业安全及自动化水平,有助于降低操作强度;搭载数据远传及诊断技术,可远程监控井场设备运行状态,记录设备运行参数,分析历史数据,为设备维护保养提供决策。

SLG620T超深井连续油管打破国外技术垄断,有效解决了国内超深井工程施工中连续油管长度不够、注入头提升力不足、自动化程度不高、配套工艺及工具不完善等问题,为加快国内深层油气资源高效安全开发提供了重要装备支撑。

石化机械不压井作业设备生产现场

超高压大功率全电动压裂成套装备

石化机械一揽子推出的大功率电动压裂橇、HS40电动混砂橇、油电混控仪表橇、20型配液橇、远程控制175兆帕地面管汇、电动连续供砂装置等全套电动压裂装备,在涪陵页岩气田焦页27东平台,实现国内首次全套电动压裂装备24小时连续作业,充分验证了国产电动压裂装备的可靠性和稳定性,有力推动压裂工程从间隙工况向连续工况转变,引领我国电驱压裂施工从柴油驱动时代进一步迈向电动、绿色、智能时代。

较柴油驱动压裂装备相比,全电动压裂装备噪音大幅下降,现场设备数量减少50%,作业人数减少40%,能耗降低20%以上,在连续工况下作业综合成本降低30%以上,并实现了二氧化碳、氮氧化物等污染物零排放。

石化机械全套电动压裂装备在焦页27东平台压裂试气施工现场

石化机械大力发展电动压裂装备绿色技术

2020年12月14日至12月20日,国家发展改革委环资司在中华人民共和国国家发展和改革委员会官网公示绿色技术推广目录名单,石化机械开发的超大功率电动压裂装备应用技术上榜。

超大功率电动压裂装备应用技术,归属于清洁能源产业,适用于油气资源开采。其核心技术为,综合运用电动压裂成套装备总体集成技术、压裂装备负载特性匹配技术、大功率电机及多项变频控制应用技术、电传系统安全容错控制技术、数字混砂控制技术、井场油电混驱集群控制技术、高低压供配电技术,适应日趋增大的超大型压裂施工,实现页岩气及常规油气资源高效、经济、绿色开发。与传统柴油驱动设备相比,可节能近35%。

2020年12月石化机械全电动压裂成套设备在重庆页岩气开发平台进行压裂作业

“超大功率电动成套压裂装备研制”是石化机械牵头负责的“十三五”国家科技重大专项《深层页岩气开发关键装备及工具研制》六个课题之一,着力在“十三五”期间,重点解决深层页岩气开发的电动压裂装备大功率电传、低碳环保、降本增效等难题,推动装备制造向自动化、标准化、数字化、国产化转型。

2019年12月以来,石化机械面向川渝页岩气区,组建电动压裂泵送服务业务项目部,加强人员组织管理,推广应用超大功率电动成套压裂装备,服务焦页、威页页岩气平台,重点关注压裂施工过程中的风险点、注意事项以及防护措施等,保障页岩气平台安全、高效施工作业,充分满足页岩气大型压裂施工需求,电动压裂装备制造服务一体化能力不断得到验证。

石化机械全套电动压裂装备在焦页27东平台压裂试气施工现场

此次国家发展改革委环资司公示的116项绿色技术,涉及节能环保、清洁生产、清洁能源、生态环境和基础设施绿色升级五大方面,其中,清洁能源产业绿色技术15项。

世界首台陆地电动固井车在石化机械面世

2020年6月28日,世界首台陆地电动固井车在四川威远页岩气田完成首口井固井施工作业,设备运行稳定,固井质量优良,工业试验取得圆满成功。

该固井车由石化机械自主研制,首创电动固井系统,采用电驱动力设计技术、混浆-泵注变频传动技术、主动安全防护技术、大功率固井泵车载集成技术;装机功率1600马力、最大工作排量2.8立方米/分钟、最高工作压力79兆帕,可实现单机完成深层、超深层固井施工注水泥及清水替浆施工;独有的变频电机和长寿命柱塞泵组合,使设备可在满负荷工况下,全天候连续作业,无级变速可满足宽幅压力、排量等各种复杂工况作业,1台1600型电动固井车相当3台600马力传统柴驱固井车同时作业,兼具“大功率”“环保节能”“维护成本低”“整机长度短、转弯半径小、易于山地运输”等优势;关键零部件实现全国产化配置,打破了国外动力系统对固井设备的“卡脖子”现状。

石化机械成功研发世界首台超大功率电动固井车(图为应用现场)

电动固井车到达威远页岩气田后,石化机械研发工程师与施工方技术人员,以及井场管理、作业人员深入沟通交流,就设备的电力供应、摆放布局、安全施工、应急预案等方面进行系统梳理,详细制定电动固井设备应用规范,为设备的成功应用奠定了基础。

石化机械主营油气装备工具研发制造及专业技术服务,涉及油气钻井工程、采油(气)工程、油气集输、海洋工程领域,主导产品现有钻井装备、固井装备、钻头钻具、高压管汇、井控装备、压裂装备、修井装备、特种作业装备、完井工具、地面测试设备、天然气压缩机、井口及地面装置、集输钢管、海洋工程装备与工具,可提供钻完井装备与工具一体化服务、压裂作业装备一体化解决方案、油气集输增压压缩机服务、集输钢管一体化供应、装备运维等服务。

近年来,石化机械积极践行绿色发展理念,大力推进油气装备工具的电动革命,成功研制大功率电动压裂橇、电动固井车等装备,不断为油气勘探开发创新奉献绿色高效产品。

石化机械钻头钻具在亚洲陆上最深定向井应用

2020年10月完钻的亚洲陆上最深定向井——顺北53-2H井,应用石化机械提供的混合钻头、金刚石钻头、螺杆钻具等优势产品组合钻进,累计进尺占该井总进尺的70%以上。

石化机械研制的长寿命快速钻进金刚石钻头,在该井纯钻115.43小时,创顺北工区多项指标纪录。在该井易斜井段,石化机械提供的混合钻头和螺杆钻具定向钻进,有效解决井斜问题。在部分目的层,采用石化机械金刚石钻头打井,单只钻头进尺较同地层进口钻头大幅提升。

钻头和螺杆钻具组图

多年来,石化机械大力开展顺北超深井难钻地层钻头钻具研发,设立顺北井区快速钻井技术研究与应用、顺北井区二叠系提速提效等攻关课题,与用户一道开发能够高效钻进复杂地层的钻头钻具,不断取得新的进展。目前,该公司研制的特色产品已在顺北工区实现全覆盖,累计创该工区100多项纪录,助力钻成一批陆上超深井。

钻头现场服务

石化机械高压管汇获美国船级社型式认可双证书

2021年1月26日,石化机械六种型号高压管汇产品顺利通过年度监督审核,继续保持美国船级社(ABS)颁发的工厂制造许可MA证书和设计审图许可PDA证书。这标志着该公司高压管汇技术质量继续保持世界一流水准,有助于持续拓展国内外船用和海上平台领域高压管汇市场。

船舶制造,属于复杂程度高、综合性强的大型装备制造产业,对相关船用产品有着高质量要求,必须通过船检和工厂认可方可上船使用。美国船级社秉承保卫海洋环境和海上生命财产安全的使命,对企业的入级审核要求苛刻。

在年度监督审核中,美国船级社专家在对石化机械高压流体管汇产品工艺控制、生产过程控制、质量检验控制,以及质量管理体系认真细致检查后,认为石化机械高压流体管汇产品制造均满足美国船级社相关要求。

石化机械四机公司跟踪检查高压管汇产品使用情况

多年来,石化机械主动对标国际先进企业的管理标准,强化以用户为中心的质量观念,以用户满意为准则,以提高素质为基础,以过程控制为保障,以持续改进为导向,切实增强产品、服务质量竞争优势;建立三级体系管理人才培养机制和严格的“滤网式”监管流程,加强高压流体管汇产品设计、生产、交付全过程的质量控制,逐步消除薄弱环节,切实稳定与提升产品实物质量;全力做好产品制造质量跟踪记录,以及完工资料的收集工作,做到产品加工有记录、质量可追溯,形成了体系完整的文件资料。

石化机械高压管汇主要包括旋塞阀、节流阀和活动弯头等12类产品,目前覆盖全国各陆上油田、海洋油田,保持了较高的市场占有率,并出口到多个国家和地区。

石化机械大力发展高钢级大口径油气钢管

2021年3月中旬,石化机械一批直径在1016毫米以上的高钢级大口径直缝埋弧焊管、螺旋埋弧焊管如期发往山东,用于山东管网南干线,满足高压大口径供气管道建设的需要。X80及以上高钢级大口径钢管形成销售,在该公司日益成为常态。

近年来,石化机械密切配合国家油气管网公司,深入做好油气钢管保供、科研合作等工作。他们充分发挥集输钢管一体化供应服务优势,做到优质供管、高效服务,切实保障国家油气管网建设。积极与国家油气管网公司、优势供应商等企业,在大口径、高钢级钢管试制、供货等方面,加强科研合作,开发高质量钢管产品,共同为提高油气资源配置效率、促进油气行业高质量发展、保障国家能源安全做贡献。

2018年,钢管分公司圆满完成国家大型能源项目——“鄂安沧”管道项目前期118公里钢管供货任务,项目生产取得阶段性成果。其钢管供应数量在该项目其他7家供应商中居首位。

他们在争取每一笔钢管订单过程中,注重靠前工作,与用户充分交流,针对性了解现实需求,力争拿出最优方案参与竞标,在满足工程需求中接续壮大品牌实力。特别是在服务新气管道、鄂安沧输气管道等重大管道项目建设中做出突出贡献,不断扛起使命任务、积累良好的市场口碑。

大口径、高钢级、厚壁管,因为其抗拉强度高、对设备冲击大,力学性能、椭圆度难以控制,管端要求“双V型复合坡口”,生产难度大。为优质高效供货,确保每一根钢管合格出库,该公司坚持把每一天都当成质量日,从生产工序到成品出库,对每个环节都认真策划执行,精心组织生产,强化质量控制,以过程管控确保产品质量,着力打造高钢级大口径钢管生产标杆企业。

2020年4月26日石化机械油气钢管首次出海加纳

在此次钢管生产中,他们针对多尺寸、多品种钢管生产,强化首检制,防止批量不合格品发生。严格执行标准,重点管控关键工序加工质量,密切关注各项生产数据变化,确保焊接、防腐等关键工序加工质量。严格控制非工艺性缺陷的产生,避免钢管因操作不当造成表面划伤,并加强钢管出库后内外观质量的复检和物流运输过程的质量保障,在挂吊钢管和汽车运输钢管的过程采取铺放草垫等措施,避免钢管外观受损。

山东管网南干线是国家环渤海地区天然气储运体系建设重点项目,沿线途经山东日照、临沂、济宁、菏泽等地。石化机械正积极把握高国家天然气长输管道建设带来的钢管发展机遇。

2020年10月7日油气钢管生产检测现场

石化机械主营油气装备工具研发制造及专业技术服务,涵盖陆上及海洋石油工程、油气开发、油气集输等领域,主导产品现有钻井装备、固井装备、钻头钻具、高压管汇、井控装备、压裂装备、修井装备、特种作业装备、完井工具、地面测试设备、天然气压缩机、井口及地面装置、集输钢管、海洋工程装备与工具,可提供钻完井装备与工具一体化服务、压裂作业装备一体化解决方案、油气集输增压压缩机服务、集输钢管一体化供应、装备运维、特色检测等服务,已拥有牙轮钻头、固井压裂设备、油气井封层桥塞3项全国单项冠军产品。

石化机械3台压缩机运行15年无大修

时间最考验产品质量,石化机械公司生产的3台天然气压缩机,在新疆西北油气田雅克拉集气站运行15年无大修,创下了国内同类产品的新纪录,显示了“中国制造”的高质量。

天然气通过管道远距离输送时,需要使用压缩机加压,由于输送距离往往长达几百甚至上千公里,压缩机的功率都很大。2005年,西北油气田雅克拉集气站采用了石化机械制造的3台1324千瓦RDS大型往复式天然气压缩机,用于西气东输管网输气。

石化机械天然气压缩机生产现场

雅克拉集气站位于新疆库车市,是一处区域输气总站,承担着西北油气田80%天然气进入西气东输管网的重要任务,天然气压缩机是输气的关键设备,必须尽可能少出故障、少停机。然而,机器设备像人一样,都会“生病”,“小病”要“打针吃药”(小修),“大病”还得“住院治疗”(大修)。

“压缩机要是生了‘大病’,就必须大修。”石化机械压缩机技术服务经理蒲建强介绍,一台大型天然气压缩机占地100多平方米,几乎有一座房子大,大修它需要拆装曲轴、活塞、连杆等运动部件,以及主轴瓦、连杆瓦、十字头衬套等零部件,耗时会长达一个月,这对集气站输气非常不利。

这三台压缩机之所以能长期运转顺畅,除本身质量过硬外,也离不开厂家技术人员的努力。据了解,三台设备到达集气站时,石化机械压缩机技术人员全程跟踪,全面参与现场调试,对设备的排量、排压、排温一一进行了调整优化,预防设备出现“水土不服”。

压缩机应用现场

蒲建强介绍,虽然无大修,但每年的压缩机年检还是会严格进行,对压缩机主机、发动机主机和控制系统进行维护保养。平常偶发的小零件损坏、小故障停机,公司驻新疆的项目部会在一天内赶到现场处置。“平时的小修将隐患提前消除,避免了大故障集中出现,也就节省了大修的时间。”

近15年间,这3台压缩机年平均运转时间6.5万小时,累计输送天然气130亿立方米。由于其可靠的表现,雅克拉集气站于2010年和2014年又增购了两台同型号压缩机,如今,这5台压缩机每天将265万立方米天然气输往东部地区千家万户。

6月8日-10日,欢迎您莅临E2馆-E2001展台进行参观!