长城钻探自主研发的GWFR-1高效减阻剂、滑溜水压裂液体系两项创新技术成果,打破了国际技术垄断,大幅降低成本,为助推规模体积压裂和绿色环保压裂施工升级奠定了基础

截至10月28日,长城钻探公司自主研发的GWFR-1高效减阻剂及滑溜水压裂液体系,在四川威202H6平台应用6井/125段,滑溜水压裂液达到23.56万立方米。威202H6平台首批改造“3+3”拉链式压裂的3口井,日突破80万立方米,是目前威远区块“十万方液、千方砂”工厂化作业模式单井立体改造最好的平台,为页岩气开发提高产能打下坚实基础。

7月,长城钻探自主研发的GWFR-1高效减阻剂、滑溜水压裂液体系两项创新技术成果,通过集团公司科技部、科技评估中心鉴定,总体达到国际先进水平,具有广阔的应用前景。这两项核心技术的突破,打破了国际技术垄断,大幅降低“井工厂”压裂成本,助推规模体积压裂和绿色环保压裂施工升级奠定了基础。

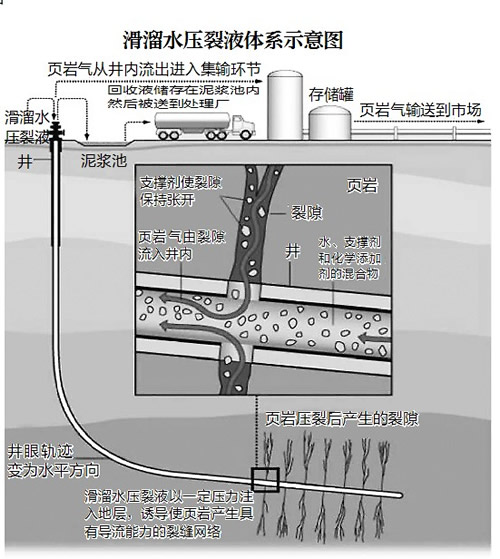

滑溜水压裂液体系是世界非常规能源开发领域核心技术之一,被少数几家国际大石油公司垄断。2012年以来,长城钻探先后承担四川涪陵、礁石坝、威远,浙江黄金坝等页岩气区块产能建设,需要通过大规模水平井体积压裂技术进行储层改造,对当前压裂液的性能和循环使用提出挑战。

目前,国内的减阻剂产品分子链刚性较差,在泵注过程中分子链极易被破坏成小分子,导致减阻效果降低,即便增加减阻剂的量来维持其性能指标,其抗盐、抗剪切性能也不足,且增加了成本和环境污染风险。

减阻剂是滑溜水压裂液中最重要的添加剂,可降低液体管路摩阻、减少泵注能耗。减阻率是减阻剂的核心性能指标,直接影响页岩气“井工厂”压裂施工的成败。

为打破技术垄断,长城钻探坚持走自主创新之路,通过“三增一减”分子结构顶层设计,增强了溶解性、分子刚性和减阻能力,减少了离子干扰。同时,根据设计的目标分子结构制定反应步骤,通过红外光谱、GPC凝胶色谱等高科技分析手段,筛选官能团设计分子结构。经大量对比合成实验,产品各项重要指标均达到行业标准。

长城钻探自主研发生产的GWFR-1高效减阻剂,经鉴定,当分子量600万,在800ppm浓度下减阻剂达76%,可有效避免环境干扰,并具有分子链刚性好、溶解速率快、抗盐和抗剪切能力强等优势,突破性地解决了压裂成本高和压裂液返排循环再利用等难题,实现了科研成果向产品的转化,形成了链条齐全的生产工艺流水线,实现了规模化生产。截至目前,已累计生产122吨。

为满足页岩气大型水平井施工需求,站稳高端市场,提升国际核心竞争力,长城钻探展开压裂液返排液无害化处理及循环使用的核心课题攻关,解决了常规滑溜水压裂液添加剂用量大、难以降解处理的弊端。

针对不同油气资源及地质情况,科研人员研制出新型环保滑溜水体系,根据不同需求对减阻剂和助排剂进行施工设计调配,在满足液体性能的前提下,尽量降低添加剂浓度,减少污染。表面活性剂非离子结构的设计,降低了对酸碱性和离子浓度的敏感度,既降低了液体摩阻,又提高了挟砂能力,可满足页岩气资源开发的需要。

新型环保滑溜水压裂液体系,无生物毒性,在相同测试条件下减阻率在75%以上,返排可满足行业标准;具有低伤害、低成本、低摩阻、减阻率高、抗盐性高、抗剪切能力强等优点,且配伍性良好,体系稳定可循环再利用,可有效降低管路摩阻,减少泵注能耗,提高施工效率,形成复杂的裂缝网,提高油气产出能力。既满足页岩气、页岩油、致密气等非常规油气资源开发需要,又达到了国家绿色环保施工要求。