相国寺储气库是西南地区首座地下储气库,在保障川渝及京津冀地区季节调峰、事故应急及天然气储备方面发挥着重要作用。西南油气田 供图

“今天中国建造储气库的技术达到国际先进水平,中国天然气工业的一大‘卡脖子’技术终于突破了!”金之钧院士说。

1月4日,在“100亿立方米复杂地质条件天然气地下储气库成套技术及工业化科技成果鉴定会”上,评委会的10多位院士和专家一致认为,我国复杂地质条件下大型储气库选址和建库技术国际领先。

人们不禁要问,地下储气库是个啥?这个“卡脖子”技术难在哪儿,是如何突破的?

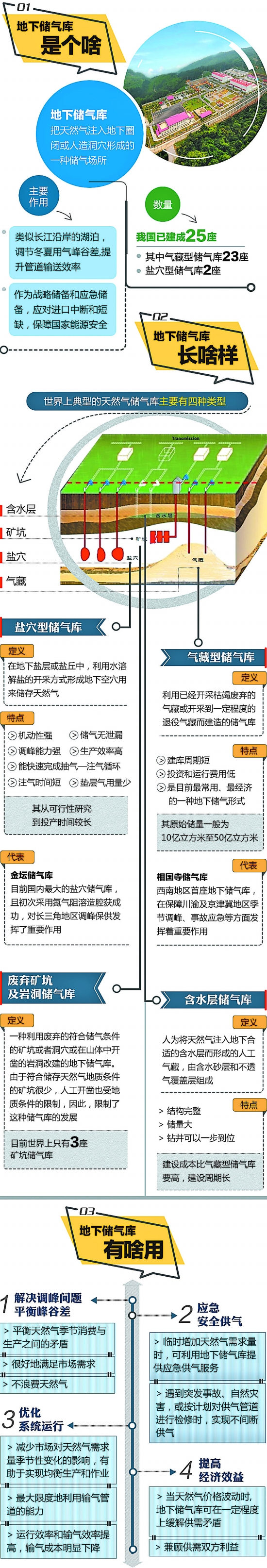

其实,地下储气库就是一个装天然气的“储存器”,是将天然气重新注入地下可以保存气体的空间而形成的人工气田或人工气藏。其集季节调峰、事故应急供气、国家能源战略储备等功能于一身。目前,我国有25座地下储气库,其中23座是气藏型储气库,2座为盐穴型储气库。

气藏型储气库常用枯竭的气田来建造。但是,这个地下圈闭的选择标准十分苛刻,必须做到“注得进、存得住、采得出”。“地下储气库技术是一个复杂的系统技术,涉及上游的物探、地质、开发、工程技术、工程建设、储运、净化、生产运行、市场营销等一系列技术。”西南油气田一位储气库技术人员说。

我国与西方国家相比,主要天然气消费区的地质构造复杂、破碎,埋深普遍大于2500米,储层非均质强,选址与建库均难度较大。同时,注采气井储层压力低,巨大的拉伸力和挤压力交替作用到地下储气库,对钻完井工程提出了更高的技术要求;且国内缺乏地下储气库高压大型注采核心技术,安全运行风险大。

2000年起,中国石油组织2000多名科技人员,深入开展攻关,形成了4项创新成果,支撑了我国复杂地质条件储气库建设。这些创新成果包括:创建了复杂地质条件储气库圈闭动态密封性评价方法、建库关键指标优化设计方法,形成了地下储气库选址技术、地质方案设计优化技术;创新形成了以超低压堵漏与储层保护、交变应力下井筒密封为核心的钻完井技术;自主研发了地面高压大流量注采核心技术与装备;创新形成了地下储气库地层—井筒—地面“三位一体”风险管控系统。“实际上就是地质评价、钻采工程、装备制造、安全管理这四个方面的创新。”相关技术专家对记者说。

“我们的储气库技术指标优于国外。我国储气库平均单库工作气量达到7.6亿立方米,而国外单库工作气量是5亿立方米;国外储气库平均深度只有970米,我们是3000米以上;平均单井气量也高于国外。”一位专家如数家珍。

这些创新成果已应用于北京、新疆、重庆等地22座地下储气库建设,刷新了地层压力低、地层温度高、注气井深、工作压力高4项世界纪录;储气规模达400亿立方米,相当于三峡水库的蓄水量;冬季调峰能力超过100亿立方米,相当于我国“十三五”规划的67.5%;最高日调峰量近9000万立方米,相当于全国最高日用气量的1/10,惠及京津冀等10余省(市)2亿人口;累计调峰采气350亿立方米,相当于4座千万吨级特大煤矿贡献的能量,可综合减排8000万吨。

“这一成果创建了我国复杂地质条件下利用气藏建设大型储气库配套技术及安全运行系列技术,其为我国复杂地质条件的大型储气库的建设和发展提供了必要的理论和技术支撑,对我国大型储气库建设和运行起到不可替代的作用,达到国际先进水平,并具有明显的特色和优势。”罗平亚院士认为。

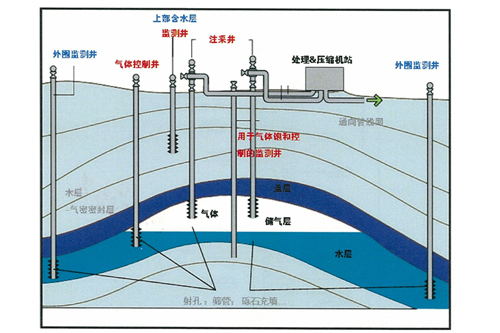

典型地下储气库地下组件

4项重大关键技术创新点

中国石油形成了储气库成套技术和标准体系,建成了100亿立方米调峰保供能力,完善了我国天然气产业链,开创了复杂储气库工业化建设之路。

复杂地质条件储气库圈闭动态

密封性评价与建库指标设计

创建了以盖层“动态突破、疲劳损伤”、断层“柔性连接、剪切滑移”为核心的圈闭动态密封性综合定量评价方法。

创建了以分区带孔隙“差异化动用”为基础、有效含气孔隙体积为核心的库容参数设计方法。

适应超低压、交变载荷工况的

储气库钻完井技术

研发了复合凝胶承压堵漏材料及无固相储层保护钻井液,实现超低压、大压差安全钻井。

发明了抗200摄氏度晶须纳米高强低弹模韧性水泥浆,攻克了世界最深、温度最高气库固井难题。

地面高压大流量

注采核心技术与装备

发明了大功率高压高转速往复式注气压缩机组。

首创水下爆燃制管和振动模态无损检测技术,制造了国内最大口径最高钢级双金属复合管。

储气库地层—井筒—地面

“三位一体”风险管控系统

首创了拉伸/压缩交替变化下管柱密封评价准则,实现了基于强度的密封设计转变。

构建了储气库地层-井筒-地面“三位一体”风险管控体系,实现了全三维实时监测预警。